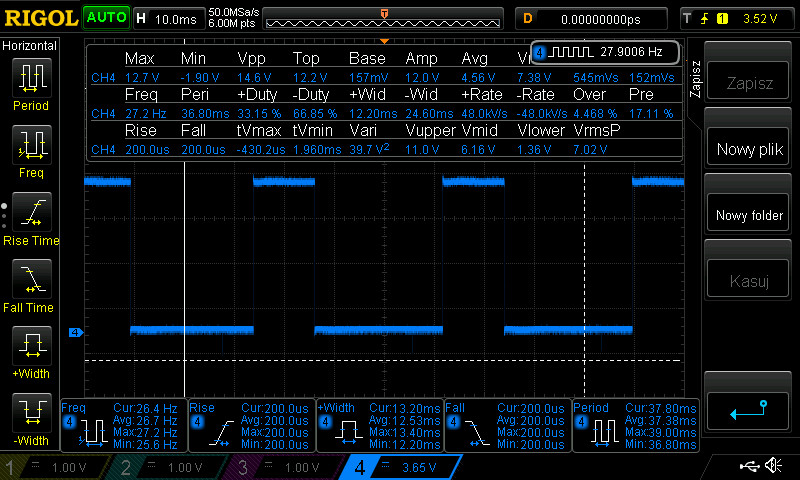

Kordian - Sob 28 Paź, 2017 Temat postu: Zwiększenie obciążenia oraz napięcia zasilania z 24V do 36V Zgodnie z sugestiami jest: "skórzana rękawica" jako obciążenie video: 24V - bez PWM oraz zwiększone napięcie zasilania z 24V do 36V video: 36V - bez PWM Oto wyniki: 24V , bieg jałowy , 0,5A -> prędkość 17km/h 36V , bieg jałowy , 0,6A -> prędkość 26km/h Starałem się nie przekraczać 10A (taki mam bezpiecznik samochodowy) i nie katować żelówek. Z tego co widać prąd rośnie wraz z obciążeniem. Zaskoczył mnie tak duży wzrost prędkości biegu jałowego. Widać większą moc i nawet przy obciążeniu i prądzie 10A prędkość jest w okolicach 20km/h czyli o 3km więcej od prędkości biegu jałowego przy zasilaniu 24V. Po zmianie źródła zasilania z zasilacza na pakiet 2s3p/3s3p silnika już nie trzeba przy starcie popychać. Wydaje mi się że zasilacz był za bardzo "inteligentny" (podczas rozruchu) i ograniczał prąd. Przy żelówkach silnik rusza "z kopyta" Zastanawiam się cały czas nad małą prędkością biegu jałowego. Może silnik się "stabilizuje maksymalnie" przy danej wartości zasilania i ma to ścisły związek jego konstrukcją ... i w takiej sytuacji nic już się nie da wyciągnąć (bez zwiększania napięcia) ? Mógłbym się dowiedzieć "od ręki" bo przyleciały części z Chin (sterownik/bidon na ogniwa/zasilacz/bms) ale nie doleciały manetki (a nie mogę doszukać się ich schematu "elektrycznego" ). Są chyba 2 rodzaje (na hallu i potencjometrze). Zaskoczyła mnie też bardzo pozytywnie praca "płytki nr 1". Jak widać na filmie MOSFETy nawet się nie zorientowały, że było jakieś obciążenie co oznacza że HIP4086 zapewnia im idealne warunki do pracy (minimalne czasy zabronione). Next .. next .. step: Zamówiłem dzisiaj u RedBacka ogniwa (NCR18650B) na pakiet 10s5p i rozpocznę równolegle 2 wątek "testowania ogniw" wibi - Sob 28 Paź, 2017 Sprawdź napięcie na bramkach mosfetów gdyż wygląda, że jest około 2.5V a powinno być przy pełnym otwarciu ok. 6V.Znaczenia pinów i żółtego kabla nie znam ale może to komunikacja z wyświetlaczem i stopnie wspomagania na co wskazałaby szybkość 17km jako I stopień wspomagania (u mnie na I stopniu wspomagania i nap.bat.25V szybkość wynosi 16km-inny silnik i sterownik) Kordian - Nie 29 Paź, 2017 Temat postu: Wykres czasowy napięcia na bramce tranzystora T2 Podłączyłem sondę oscyloskopu do tranzystora T2 bo ten jest "bliżej masy" i pokazuje zwykłe napięcie wysterowania bramki (źródło -> bramka). Początkowo chciałem podłączyć sondę pod T1 ale nie mogę zaczepić "masy sondy" na źródle tego tranzystora bo bym chyba zrobił zwarcie. Nie wiem czy ten oscyloskop ma odseparowane masy między sondami dlatego zmierzyłem na T2. Ze wcześniejszych pomiarów "przed uruchomieniem" napięcie na wszystkich bramkach wynosiło 12V/0V więc wszystko działa jak należy. Na oscyloskopie widać to samo czyli zasilanie bramek wynosi typowo 12.2V. Co ciekawe widać też czas narastania/opadania zbocza (mniej niż <200us .. 100us) co ma chyba istotny wpływ na temperaturę MOSFETów. ps. Muszę się trochę podszkolić z obsługi tego urządzenia bo wstyd

Kordian - Nie 29 Paź, 2017 Temat postu: Wspomaganie

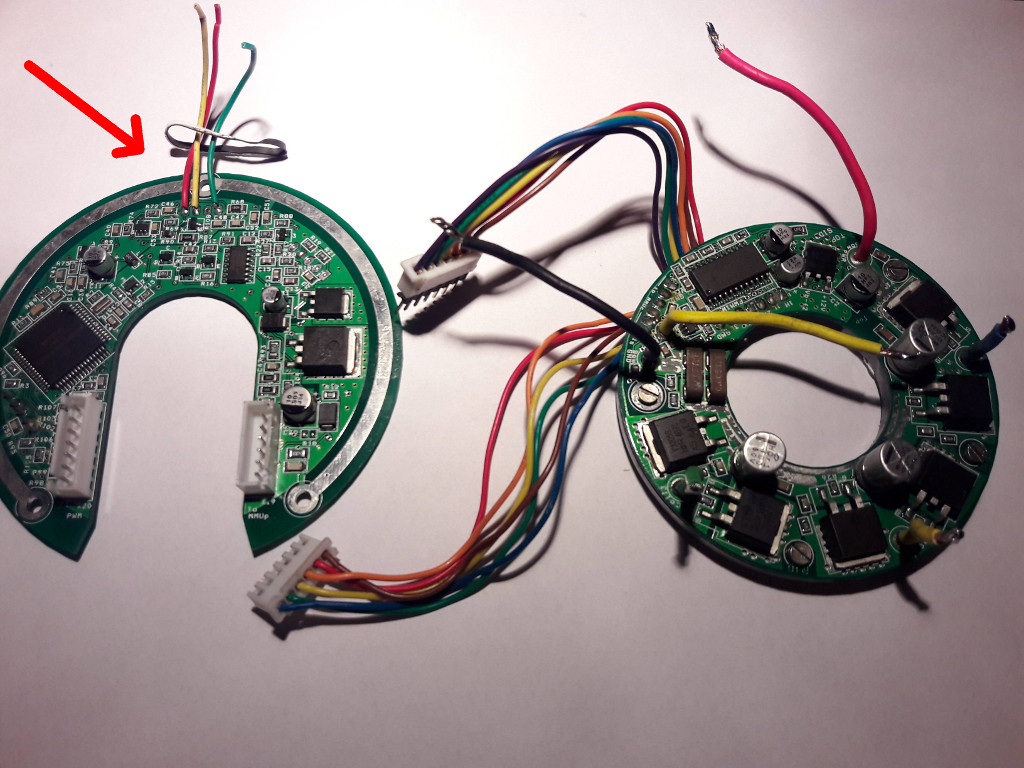

Napięcie na bramce 12.2V a co do tego wspomagania to zastanawia mnie dlaczego ten "żółty" (pin P) przewód ma taki sam przekrój co zasilające ? Może płytka nr 2 czyli mikrokontroler kluczuje tylko bramki na płytce nr 1 a PWM leci tym żółtym od płytki nr 3 (przy baterii/nie mam zdjęcia) ? Na płytce nr 1 (tor zasilania) nie ma za wiele elementów więc co by realizowało "progi wspomagania" ? Płytka nr 1 - tor zasilania - z pinu oznaczonego literą P wychodzi żółty prądowy przewód o tym samym przekroju co 24V i GND. PCB góra PCB dół Mechano - Nie 29 Paź, 2017 Dobra robota! Chyba pierwsza osoba na forum, która porywając się na takie zadanie, je realizuje i tak dobrze dokumentuje Może pamiętasz, masz fotkę, do czego ten żółty przewód był oryginalnie podłączony? Kordian - Nie 29 Paź, 2017

Dziękuję Dużo informacji o tym sterowniku znalazłem na stronie dooie-fiets-vervolg ale zanim nauczyłem się podstaw to ze strony zniknęły zdjęcia (serwer na którym hostowano zdjęcia jest nieaktywny). Z tego co pamiętam ze zdjęcia płytki nr 3 z powyższej strony (z baterii/LCD) to była tam Atmega. Kolega z forum Tsport jest na etapie elektryfikacji swojego roweru i podłącza zewnętrzny sterownik a ten który ja staram się rozpracować wyciąga z silnika. Aktualnie "jest w trasie" i może wieczorem uda mu się zrobić kilka fotek. Niestety zostały mi tylko dwa wolne wieczory ... bo potem wraca żona i będę musiał włączyć tryb "maskowania" wwojciech - Nie 29 Paź, 2017

Żona na wyjezdzie to jest mobilizacja:) Po sobie zauwazylem ze najfektywniej majsterkuje w czasie miedzy moim powrotem z pracy a zony:) Zauwaz stala zaleznosc miedzy napieciem zasilania, a predkoscia obrotowa wynoszaca 0,7km/h/V. Nie znam szczegolow ale chyba mozna przyspieszyc silnik przez odpowiednie wyprzedzenie sterowania. Tylko u Ciebie stan podawany na tranzystory wynika ze stanow z hali i trzeba by bylo jakos przewidywac sygnaly. Chyba tak wlasnie dziala 120% w popularnym sterowniku GT. W razie gdybym bredzil, prosze o sprostowanie:) mrgiver - Nie 29 Paź, 2017 Temat postu: Re: Pierwsze testy - na pająka :)

67 kHz? To może być nienajlepszy pomysł, obawiam się, że taka częstotliowść będzie zabójcza dla tranzystorów przy obciążeniu i/lub układu HIP-a. Skoro masz orginalna płytke i oscyloskp, to zobacz sobie, jaka tam częstotliość była ustawiona, pewnie 16-20 kHz. Ten żółty przewód nie jest czasem podłączony do bocznika (te dwa metalowe rezystory) ? Czy sterownik był też bezczujnikowy? Wtedy X1, X2, X3 mogły by być sygnałem siły elektromotorycznej. W swojej logice programu rozważ też od razu stany 0 oraz 7 z czujników Halla, oprócz 1-6 występujących normalnie. Edit: X1, X2, X3 - to nie są po prostus sygnały z czujników? Albo sygnały wejściowe do HIP-a? Cięzko mi się analizuje zdjęcia, bez płytki w ręce Tsport - Nie 29 Paź, 2017 Hej Kordian, Ten żółty przewód idzie razem z czarnym i czerwonym od baterii. Może to być jakiś komunikacyjny. Co do tych 3 cienkich to idą one do czujnika na osi silnika. Nie wiem co to jest, może jakiś tensometryczny. Oryginalnie elektronika Sparty komunikuje się między sobą, tzn wyświetlacz na kierownicy, elektronika baterii i silnik. Wiem, że trzeba to razem parkować w serwisie za pomocą komputera. Jak będziesz coś potrzebował to dzwoń, wysyłałem Ci numer na PW. PS. Mam też elektronikę z baterii jakby co. Kordian - Nie 29 Paź, 2017 Temat postu: Wyprzedzenie kluczowania tranzystorów.

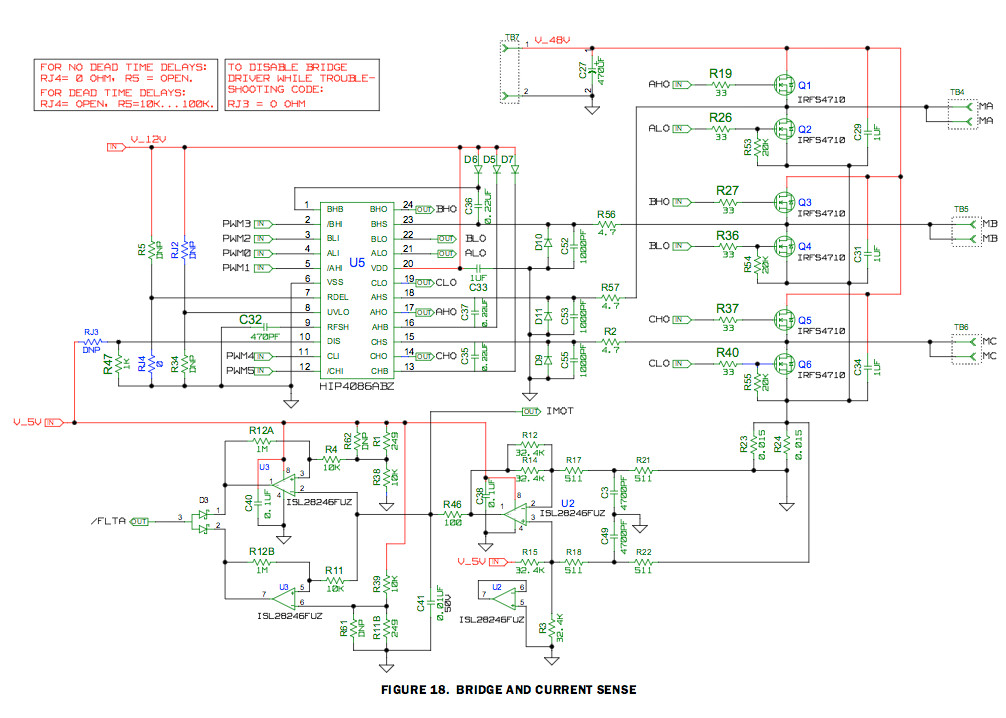

Myślałem nad takimi testami "wyprzedzającymi" w fazie testowania płytki i przy okazji analizowania poniższego schematu (przy którym na początku się "lekko zakręciłem" ) Początkowo ucieszyłem się że do HIP4086 będę mógł dociągnąć tylko 3 sygnały sterujące PWM a one już wysterują co trzeba. To znacznie upraszcza sterowanie. Jak widać na schemacie układ HIP ma odwrócone wejścia logiczne/sterujące dla półmostków - czyli jest negacja jednego z sygnałów co daje możliwość wysterowania półmostka jednym sygnałem PWM no i zabezpiecza przed sytuacją że ktoś poda sygnały wysterowania dla 2 tranzystorów jednocześnie (góra - 0 a dół 1). Tak prawdę mówiąc korciło mnie aby sprawdzić czy aby układ nie jest na taką okoliczność zabezpieczony ale nie chciałem ryzykować płytki którą mi ktoś sprezentował "do celów edukacyjnych" (a 2 osoba kazała sobie za nią zapłacić 100pln ale wynegocjowałem 50pln) Wracając do tematu. Stanem "no dead time" czyli anty-zwarciowym zajmuję się sam układ a my poprzez rezystor Rdel możemy wpływać na czas "rozsunięcia". No pełen relaks Moja choinka zapalała się na wszystkich 3 fazach. A dokładniej jedna z faz na + a dwie na minus. Czyli nie jak w komutacji obecnej gdzie w przepływie prądu biorą udział 2 fazy a 3 wisi w powietrzu lub jest wykorzystywana do mierzenia napięcia wstecznego celem ustalenia położenia wirnika w sterownikach bez halli. U mnie w tych testach zasilane były 3 fazy no bo gdy wejścia (not)BHI i BLI były sterowane wspólnie (1/0) to mógł być wysterowany w tym samym czasie tylko górny lub dolny tranzystor w mostku ale nie było stanu zaporowego dla obu (górny T1 zaporowy i dolny T2 zaporowy). W związku z tym przy takim podłączeniu w chwili komutacji prąd płynie przez 1 fazę (+) a potem rozpływa się na 2 fazy (-). Nie testowałem takie wariantu zasilania bo nie analizowałem rozkładu wektorów pola i nie wiem czy by to się jakoś nie znosiło Dodatkowo nie podobało mi się że nie mogę odciąć wszystkich pół-mostków i wygasić silnika. I jeszcze pomyślałem że skoro do 2 płytki idzie aż 6 pinów sterujących to chyba nie po to aby je tam połączyć w pary Wracając do tego "wyprzedzania" kluczowania to musiałbym obliczyć w którym momencie ma to nastąpić. Nie jest to jakaś wielka filozofia i zrobię to na pewno tylko w odpowiednim czasie gdy ogarnę temat "timerów". Musze jednak wrócić do mojego model kartonowego 2d i rozrysować te pola i zobaczyć czy to się jeszcze da jakoś przyspieszyć czy może obecny stan jest optymalny a ten boost 120% to jakoś w inny sposób jest realizowany. Na szczęście w chwili obecnej mam wyłączony PWM i jak widać na poprzednim video nie jest za głośno i to tez znacznie upraszcza testowanie. wwojciech - Nie 29 Paź, 2017 Tak jak wspomnial mrgiver, nie warto isc w tak wysokie czestotliwosci- pojemnosc bramek nie lubi duzych czestotliwosci. Wystarczy 20khz by nie bylo slyszalne dla ucha:) emeryci jeszcze nizej juz nie slysza:P Kordian - Nie 29 Paź, 2017 Temat postu: Re: Pierwsze testy - na pająka :)

W chwili obecnej mam jedynie silnik kupiony na OLX za 59 pln Obawiam się że nie sprawdzę jaka tam jest częstotliwość bo nawet jak złączę płytki 1 z 2 to i tak nic nie wystartuje bo brakuje jeszcze kilku elementów o których nic nie wiem a które zapewne służyły do sterowania. Może taki wariant zrealizuję jak otrzymam resztę zdjęć "z obecnej instalacji" u kolegi Tsport. X1,X2,X3 to na pewno nie są sygnały z czujników bo te sa podłaczone do płytki nr 2 i na jest opisane złącze HALLi .. dodatkowo jest tam też wiązka małych 3 przewodów których przeznaczenia też nie znam (czekam na zdjęcia). Nie wiem czy one były wyprowadzane z silnika na zewnątrz.

Co do tej częstotliwości to trzeba to przeliczyć. Czy to jest zabójcze dla mosfetów ? Chyba nie, bo jak widać z powyższego osylogramu (kilka postów wyżej) HIP daje im niezłego kopa na bramkach i one szybko uciekają ze stanu zabronionego gdzie ich przewodność między drenem i źródłem jest ograniczona. Ale to potwierdzę potem jak już przeskoczę "podstawy" i przyjdzie taki moment jak sterowanie wektorowe. Dlatego też teraz PWM mam wyłączony a silnik sam się ogranicza Co do bocznika to jest to układ na pewno do pomiaru prądu na obciążeniu czyli na fazach i do wyłączenia awaryjnego zasilania. Te sygnały na pewno muszą być podawane do HIPa i do X1,X2,X3 .. Chyba wezmę się za rozrysowanie tego układu Mam już coś wyszukanego z internetu ale jeszcze go nie zweryfikowałem.

A .. I jeszcze odnośnie tych stanów HALLi Dlaczego ? To bardzo chętnie pokażę na kartonowym modelu silnika mojej produkcji. Tsport - Nie 29 Paź, 2017 Temat postu: Re: Pierwsze testy - na pająka :)

Kordian, przeczytaj mój post wyżej. Chyba Ci umknęło. Kordian - Nie 29 Paź, 2017

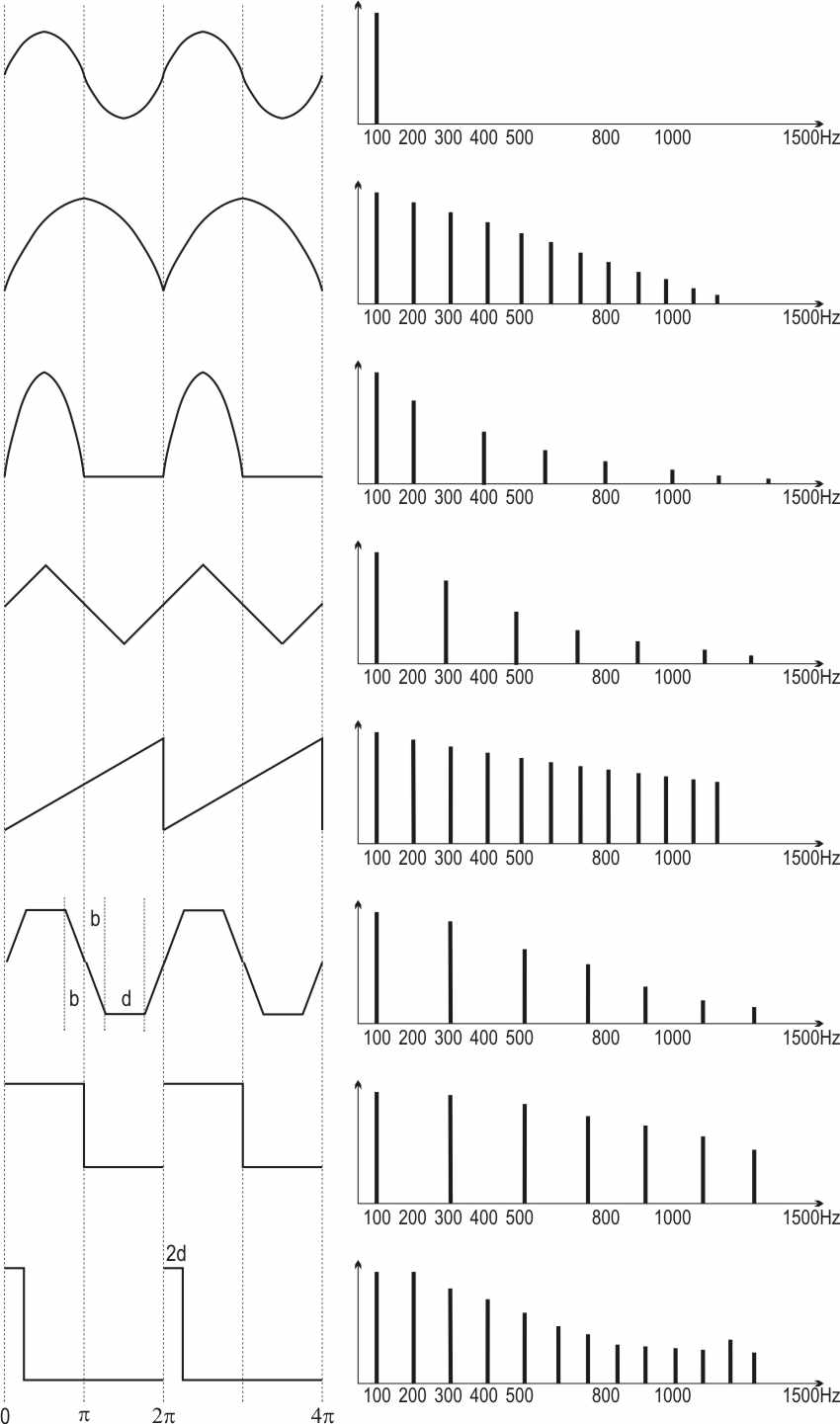

No, ja jeszcze słyszę. Może czasami "udaję" przed żoną że "nie" A tak na serio. Owszem 20Khz to może nie każdy słyszy ale chodzi o sinus a nie przebieg prostokątny, który ma z tego co pamiętam liczne harmoniczne. Ten temat tez jest bardzo ciekawy i mam go na liście bo chciałbym zrealizować analizator widma przy pomocy FFT (fast Fourier transform) ... ale oczywiście nie w sterowniku

Kordian - Nie 29 Paź, 2017 Temat postu: Układanka prawie złożona Tsport Powoli wszystko układa się w całość. Okazuje się że z tym sterownikiem/baterią/systemem jest związana pewna monopolistyczna historia, która toczyła się w Holandii https://www.circuitsonline.net/forum/view/77506/1 Nie wiem na 100% ale z tego co zrozumiałem to elektronika ze sterownika w silniku jak i ta w baterii i wyświetlaczu musi się dogadywać i wszystkie te elementy muszą być "sparowane". Osoby, które musiały wymieniać baterie musiały liczyć się z wysokimi kosztami bo nie można było wsadzić zamiennika. A zarabiała firma "matka". Ale jak to bywa świat nie znosi próżni a ludzie nie lubią być robieni w balona. Chwila moment i powstał "fork" na github. https://github.com/InfantEudora/sparta_ion Ktoś już to przerabiał z naszego forum. https://forum.arbiter.pl/viewtopic.php?t=5123&postdays=0&postorder=asc&start=15 A wygląda to mniej więcej tak

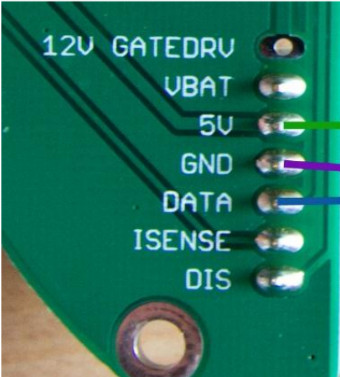

i jest oparte o ATXMEGA 32AU4 Podsumowując otrzymany materiał: 1. mam nowe informacje o pinach

2. Przewody wychodzące z silnika to: A. czerwony -> bateria +24V B. czarny -> bateria GND C. żółty -> DATA 3. Z projektu Sparta ION na GitHub mam taka istotną informację Er is geen enkele reden dat de data draad zo dik moet zijn. "Nie ma powodu, dlaczego drut danych powinien być tak gruby. Jest tylko kilka mA płynącego prądu." Stąd wniosek że ten żółty wykorzystywany jest do transmisji danych pomiędzy Atmegą w baterii a MMU w silniku i pewnie jeszcze w LCD. Myślałem że skoro ten żółty przewód jest taki gruby to może jest też wykorzystywany do odzysku energii skoro leci do baterii. Ale chyba nie. 4. Trzy piny wyprowadzeń na płytce 2 (MMU) to zapewne czujnik temperatury. Z tego wszystkiego nie wiem jeszcze: - do czego jest pin oznaczony jako "ISENSE" z punktu 1 - jak działa (schemat) układ zabezpieczający przed zwarciem oparty tych przepięknych bocznikach. |

||||||||||||||||||||||||||||||